O Lean Manufacturing surgiu com o objetivo de minimizar desperdícios nos processos de manufatura, maximizar a produtividade da produção e consequentemente, melhorar a lucratividade da organização.

Imagine que sua mesa do seu escritório está toda bagunçada e você precisa arrumá-la para trabalhar com mais foco. O objetivo é deixar a mesa arrumada o mais rápido possível, sendo eficiente e eficaz.

Para fazer isso, você precisa seguir algumas regras do jogo do Lean. A primeira regra, por exemplo, é eliminar o desperdício. Isso significa que você deve se livrar de tudo o que não é necessário, como papeis que não são úteis, copos usados, canetas que não funcionam mais. Assim, você terá menos coisas para arrumar.

A segunda regra é que você precisa pensar em um jeito mais rápido e organizado de arrumar a mesa. Por exemplo, você pode separar os itens por tipo (papeis em gavetas, elementos de papelaria em uma caixa) para facilitar na hora de encontrar e guardar.

Essas regras do Lean podem ser aplicadas não apenas para arrumar a mesa do seu escritório, mas também para melhorar processos em empresas, como a produção de carros. Quando as empresas utilizam o Lean, elas conseguem eliminar desperdícios e otimizar a eficiência, o que resulta em menos problemas, menos gastos e melhor qualidade nos produtos ou serviços.

O Lean é uma metodologia originada pelo Sistema Toyota de Produção, tendo como ideia central a eliminação de desperdícios e otimização da eficiência operacional em processos, além de melhorar o uso dos recursos. Por conta do sucesso e resultados obtidos, o Lean passou a ser utilizado em diversos setores, como em indústrias de manufatura (o lean manufacturing), na saúde (o lean healthcare), na construção civil (lean construction), entre outros.

As tecnologias avançadas como Process Mining e IA aceleram a análise de fluxos produtivos, reduzindo pela metade o tempo e esforços consumidos em projetos Lean Manufacturing. Quer saber como? Nesse blog vamos abordar tudo que você precisa saber sobre eficiência em projetos Lean!

O que é Lean Manufaturing?

Lean Manufacturing, ou Manufatura Enxuta, é uma metodologia de gestão que busca reduzir desperdícios no processo de manufatura. Originada no Sistema Toyota de Produção, essa abordagem busca tornar seus processos mais eficientes e eficazes.

A ideia central do Lean Manufacturing é identificar e eliminar “desperdícios”, que são definidos como qualquer recurso consumido que não cria valor para o cliente. Esses desperdícios podem incluir tempo, material, energia e outros recursos que não contribuem diretamente para o valor do produto.

Algumas das questões mais comuns em um processo de Lean Manufacturing são:

- Onde há desperdícios?

- O que agrega valor?

- O que é descartável?

- Como reduzir os custos?

Para responder essas demandas, gestores e donos de processos direcionam esforços das equipes durante semanas (e até meses) para identificar pontos de fricção e oportunidades de melhoria. Quanto tempo você demora para identificar todas as ineficiências de um processo?

A metodologia Lean se baseia em uma série de princípios e ferramentas que ajudam a identificar e eliminar esses desperdícios. Isso inclui a aplicação de técnicas como o mapeamento do fluxo de valor, a produção puxada, o sistema Kanban, entre outros.

O objetivo final do Lean Manufacturing é criar um sistema de produção mais ágil, flexível e responsivo às necessidades do cliente, ao mesmo tempo em que reduz custos e melhora a qualidade. Isso é alcançado através de uma abordagem colaborativa, onde todos os membros da equipe trabalham juntos para identificar oportunidades de melhoria e implementar soluções.

Agora que compreendemos o que é Lean Manufacturing, podemos explorar seus benefícios, princípios e como ele se relaciona com tecnologias avançadas e IA. Continue a leitura para entender mais!

Benefícios do Lean Manufacturing

Os “8 desperdícios” do Lean Manufacturing

Os 8 desperdícios são: Desperdício de produção, tempo de espera, transporte, processamento, inventário, movimento, defeitos e potencial humano. Essa abordagem identifica oito tipos principais de desperdícios que são comuns em muitos processos de produção e busca eliminá-los ou reduzi-los.

Vamos explorar cada um desses oito desperdícios:

- Desperdício de Produção: Produzir mais do que o necessário pode levar a custos adicionais de armazenamento e possíveis obsolescências. Lean Manufacturing busca alinhar a produção com a demanda real.

- Desperdício de Tempo de Espera: Tempo ocioso entre as etapas do processo pode levar a atrasos e ineficiências. A metodologia Lean procura minimizar esses tempos de espera, otimizando o fluxo de trabalho.

- Desperdício de Transporte: Movimentação desnecessária de materiais pode causar danos e atrasos. Lean foca em minimizar o transporte através de um layout eficiente e fluxo contínuo.

- Desperdício de Processamento: Processos excessivos ou inadequados que não agregam valor ao produto final. Lean busca simplificar e otimizar os processos, eliminando etapas desnecessárias.

- Desperdício de Inventário: Manter mais inventário do que o necessário pode amarrar capital e espaço. Lean busca uma abordagem Just-In-Time para gerenciar o inventário de forma eficiente.

- Desperdício de Movimento: Movimentos desnecessários por parte dos trabalhadores podem levar a ineficiências e lesões. Lean foca em ergonomia e eficiência no design do local de trabalho.

- Desperdício de Defeitos: Produtos defeituosos requerem retrabalho e podem levar à insatisfação do cliente. Lean enfatiza a prevenção de defeitos através da qualidade em cada etapa.

- Desperdício de Potencial Humano: Não utilizar as habilidades e conhecimentos dos colaboradores de forma eficaz é um desperdício de recursos valiosos. Lean promove a participação ativa e o desenvolvimento contínuo dos colaboradores.

Mas a metodologia Lean Manufacturing não se limita apenas à redução de desperdícios; ela é uma alavanca poderosa para aumentar a produtividade e a competitividade da empresa.

Ao otimizar a eficiência do processo e diminuir os custos envolvidos, as organizações podem responder mais rapidamente às mudanças do mercado e às necessidades dos clientes. Isso permite que a empresa se posicione de maneira mais competitiva, oferecendo produtos de alta qualidade a preços competitivos e com tempos de entrega mais curtos.

A abordagem Lean promove uma cultura de melhoria contínua, onde cada membro da equipe está comprometido com a excelência operacional. Essa mentalidade de constante aprimoramento não apenas aumenta a produtividade, mas também fortalece a posição da empresa no mercado, tornando-a mais resiliente e adaptável às mudanças do ambiente de negócios. É uma estratégia que vai além da produção enxuta, contribuindo para uma organização mais ágil, inovadora e orientada para a verdadeira excelência.

Veja também:

- Estratégias Práticas para Reduzir Custos na Sua Empresa em 2023

- Otimização de Processos: Etapas, Benefícios e o Impacto da IA

- Análise de processos: o que é, como fazer e melhores ferramentas

Como facilitar a Melhoria Contínua em Lean Manufacturing?

Facilitar a melhoria contínua refere-se a uma variedade de técnicas usadas para identificar o que uma organização já fez, precisa fazer, quaisquer possíveis obstáculos que possam surgir, e como todos os membros da organização podem melhorar seus processos de trabalho.

Tecnologias como o IA e Process Mining podem ajudar messe sentido, uma vez que suportam a monitoração dos fluxos de cadeia, ajudando gestores e donos de processos a identificar oportunidades de melhoria, redução de custos e maximização da produtividade. Falaremos com mais detalhes sobre tecnologias avançadas que podem ajudar mais à frente neste artigo.

Na próxima seção, exploraremos os princípios fundamentais que sustentam essa metodologia e como eles podem ser aplicados na prática.

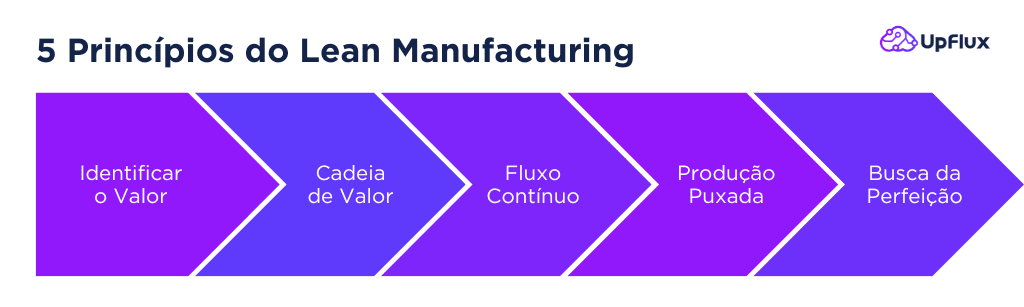

Os 5 Princípios do Lean Manufacturing

O Lean Manufacturing se baseia em 5 princípios: Valor, Cadeia de Valor, Fluxo Contínuo, Produção Puxada e Perfeição. O projeto Lean visa reconhecer as ineficiências e problemas em toda a cadeia de valor que impactam na qualidade do processo e por consequência, em seu produto.

Melhores processos, melhores produtos.

Vamos entrar em detalhes sobre cada um dos princípios:

Identificar o Valor

O primeiro passo no gerenciamento lean é encontrar o problema que o cliente precisa resolver e fazer do produto a solução. Identificar valor significa entender o que é importante para o cliente e o que ele está disposto a pagar. Qualquer processo ou atividade que não agregue utilidade ou importância ao produto final é considerado desperdício e deve ser eliminado.

Vamos utilizar como exemplo uma empresa de manufatura de carros. O valor é definido pelo que o cliente deseja em um carro. Pode ser eficiência de combustível, segurança, conforto ou uma combinação desses fatores. Qualquer processo na fabricação que não contribua para essas características é considerado desperdício e deve ser eliminado.

Cadeia de Valor

O mapeamento da cadeia ou fluxo de valor envolve analisar todas as etapas e processos que levam um produto da matéria-prima à entrega final ao cliente. Esse mapeamento identifica todas as ações que não criam valor e busca eliminar esses passos desperdiçados. Pode ser aplicado em design, produção, compras, RH, administração, entrega ou atendimento ao cliente, resultando em uma melhor compreensão de toda a operação comercial.

No nosso exemplo fictício, o fluxo de valor na manufatura de carros envolve todas as etapas, desde a concepção do design até a entrega do carro ao cliente. Isso inclui a seleção de materiais, montagem, pintura, inspeção de qualidade e transporte. O mapeamento do fluxo de valor identifica etapas desnecessárias e elimina-as, otimizando o processo.

Veja também:

Fluxo Contínuo

Após a remoção do desperdício, o próximo passo é garantir que as etapas restantes funcionem sem interrupções, atrasos ou gargalos. Isso pode exigir uma abordagem multifuncional em todos os departamentos e levar a ganhos enormes de produtividade e eficiência. Técnicas como Kanban são usadas para permitir uma comunicação fácil entre as equipes e abordar o que precisa ser feito e quando.

Na produção da nossa empresa fictícia, um fluxo de cadeia significa que cada etapa da produção, desde a montagem do motor até a instalação dos assentos e acessórios, ocorre sem interrupções ou gargalos. Isso pode ser alcançado através da implementação de técnicas como o sistema Kanban, permitindo uma visualização clara do fluxo de trabalho e a identificação e remoção de obstáculos.

Desenvolver um Sistema de Produção Puxada

Um sistema de produção puxada garante que o fluxo de cadeia permaneça estável e que as equipes entreguem as atribuições de trabalho mais rapidamente e com menos esforço. Isso garante que um novo trabalho só seja iniciado se houver demanda, minimizando a sobrecarga e otimizando os custos de armazenamento.

Esse sistema na indústria automobilística significa que a produção é acionada pela demanda real do cliente. Os carros do nosso exemplo são fabricados com base nos pedidos reais dos clientes.

Busca da Perfeição

O último princípio, a melhoria contínua em busca pela perfeição, é talvez o mais importante. Fazer parte do lean e garantir a melhoria de processos em sua cultura corporativa é essencial. Todo colaborador deve estar envolvido na implementação do lean, e um processo não é verdadeiramente lean até que tenha passado pelo mapeamento de fluxo de valor várias vezes.

Na manufatura de carros, isso pode incluir a reavaliação do design para melhor aerodinâmica, a otimização da linha de montagem para reduzir o tempo de produção ou a implementação de novas tecnologias para aumentar a eficiência.

Leia mais sobre o assunto:

Melhores Ferramentas para Lean Manufacturing

A implementação bem-sucedida do Lean Manufacturing requer o uso de ferramentas específicas que facilitam a otimização dos processos, como o Kanban, 5S, VSM, Kaizen, JIT, TQM, Six Sigma, entre outros. Vamos abordar os principais:

5S (Seiri, Seiton, Seiso, Seiketsu, Shitsuke)

O 5S é uma metodologia que foca na organização e padronização do local de trabalho. Ela ajuda a criar um ambiente de trabalho eficiente e seguro, promovendo a produtividade. Ela é composta por 5 etapas:

- Seiri – Senso de utilização;

- Seiton – Senso de organização;

- Seiso – Senso de limpeza;

- Seiketsu – Senso de padronização;

- Shitsuke – Senso de disciplina.

2. Kanban

Kanban é um sistema visual de gestão de fluxo de trabalho que ajuda a controlar a produção de acordo com a demanda. Ele permite uma comunicação clara entre as equipes e ajuda a evitar a superprodução.

3. Value Stream Mapping (VSM)

O VSM é uma ferramenta visual que mapeia o fluxo de valor de um processo, identificando onde o valor é adicionado e onde ocorrem desperdícios. É fundamental para entender o processo atual e planejar melhorias.

4. Kaizen

A definição da metodologia Kaizen gira em torno da melhoria contínua dos processos. Assim, o método busca eliminar desperdícios e aprimorar processos, equipamentos e outros recursos de produção de forma constante.

5. Total Productive Maintenance (TPM)

O TPM foca na manutenção preventiva e na eficiência dos equipamentos. Ajuda a reduzir paradas e a garantir que as máquinas estejam sempre em condições ideais de operação.

6. Six Sigma

Six Sigma é uma metodologia que utiliza dados e análises estatísticas para identificar e eliminar defeitos e variações nos processos. É eficaz na melhoria da qualidade e consistência.

7. Just-In-Time (JIT)

O JIT é um sistema de produção que foca na produção exata de acordo com a demanda, reduzindo o inventário e o desperdício. Ajuda a melhorar a eficiência e a responder rapidamente às mudanças no mercado.

8. Heijunka (Nivelamento de Produção)

Heijunka é uma técnica de nivelamento de produção que ajuda a equilibrar a carga de trabalho e a suavizar a produção. Isso minimiza flutuações e melhora a eficiência.

9. Poka-Yoke (À Prova de Erros)

Poka-Yoke é uma abordagem que busca prevenir erros antes que eles ocorram, através de dispositivos ou procedimentos à prova de falhas. É eficaz na prevenção de defeitos e melhoria da qualidade.

10. Hoshin Kanri (Planejamento Estratégico)

Hoshin Kanri é uma abordagem de planejamento estratégico que alinha os objetivos da empresa com as ações e metas de cada departamento. Garante que todos estejam alinhados com a visão e missão da empresa.

11. PDCA

Outra ferramentas imprescindível para a manufatura enxuta é o ciclo PDCA, que otimiza a solução de problemas a partir de 4 etapas: Plan, Do, Check e Act. As etapas em questão referem-se, respectivamente, ao planejamento, execução, conferência dos resultados e na ação com base nas análises feitas. Visa a melhoria contínua e na identificação de gargalos para a otimização de processos.

A escolha e implementação das ferramentas certas são cruciais para o sucesso do Lean Manufacturing. Cada ferramenta tem seu próprio foco e aplicação, e a combinação eficaz dessas ferramentas pode levar a uma transformação significativa nos processos de produção. A adoção dessas ferramentas requer treinamento, comprometimento e uma abordagem sistemática para garantir que sejam utilizadas de maneira eficaz. Com as ferramentas certas em mãos, as empresas podem avançar em sua jornada Lean, alcançando maior eficiência, qualidade e satisfação do cliente.

12. SMED (Single-Minute Exchange of Die)

SMED é uma metodologia desenvolvida para tornar os processos de troca de ferramentas ou configurações de máquinas mais eficientes. O objetivo é reduzir esses tempos de troca para menos de 10 minutos, ou seja, em um “único minuto” (daí o nome “Single-Minute”).

Em ambientes de produção, o tempo é dinheiro. Cada minuto que uma máquina passa inativa durante as trocas de configuração é um minuto perdido de produção. SMED ajuda a minimizar esses períodos de inatividade, permitindo que as empresas se tornem mais ágeis e responsivas às mudanças na demanda do mercado.

O método SMED (Single-Minute Exchange of Die) é crucial para aumentar a eficiência na produção, oferecendo benefícios como redução do tempo de inatividade, maior flexibilidade na adaptação a diferentes produtos e volumes de produção, além de uma significativa redução de custos. A implementação do SMED envolve quatro etapas principais: análise do processo atual de troca de ferramentas ou configurações, separação das atividades que podem ser realizadas enquanto a máquina está em operação das que não podem, otimização dessas atividades para torná-las mais eficientes e, finalmente, a padronização desses procedimentos otimizados para garantir a consistência e o treinamento adequado da equipe.

O Futuro do Lean Manufacturing: Tecnologias Avançadas

O Lean Manufacturing sempre foi focado em alcançar eficiência, reduzir desperdícios e promover melhorias contínuas. Mas o que podemos esperar para o futuro dessa metodologia?

A resposta está na integração de tecnologias avançadas, especialmente a Inteligência Artificial, que tem um papel fundamental nos processos de Cadeia de Valor e Busca pela Perfeição do Lean Manufacturing. Essas tecnologias estão possibilitando a automação de processos, a análise de dados em tempo real e a tomada de decisões mais precisas.

Além disso, a IA também está impulsionando a criação de sistemas inteligentes de monitoramento e controle, que permitem uma gestão mais eficiente dos recursos, reduzindo ainda mais os desperdícios. Com a capacidade de coletar e analisar grandes volumes de dados, a IA oferece insights valiosos para aprimorar a qualidade dos produtos, identificar oportunidades de melhoria e antecipar demandas do mercado.

Automação

A automação e a robótica estão permitindo que as empresas automatizem tarefas repetitivas e manuais, aumentando a eficiência e reduzindo erros humanos. Isso não só melhora a qualidade, mas também libera os trabalhadores para se concentrarem em tarefas mais estratégicas e de alto valor.

Impressão 3D

A impressão 3D está permitindo a produção sob demanda, reduzindo a necessidade de estoques e permitindo a personalização em massa. Isso se alinha com os princípios Lean de produção puxada e redução de desperdícios.

Internet das Coisas (IoT)

A IoT está conectando máquinas e dispositivos, permitindo uma comunicação em tempo real e monitoramento contínuo. Isso ajuda na manutenção preditiva, reduzindo paradas inesperadas e aumentando a eficiência da produção.

Realidade Virtual e Aumentada (VR/AR)

A VR e a AR estão sendo usadas para treinamento e simulação, permitindo que os trabalhadores experimentem e aprendam em um ambiente virtual seguro. Isso acelera o treinamento e melhora a compreensão dos processos.

Blockchain

O Blockchain está sendo usado para rastrear e autenticar produtos em toda a cadeia de suprimentos. Isso aumenta a transparência e a confiança, reduzindo fraudes e erros.

Inteligência Artificial (IA) e Process Mining

A IA e o Process Mining são uma dupla de sucesso que pode ser usada para analisar grandes volumes de dados, identificar padrões, problemas e gargalos nos processos, assim como fornecer insights. Isso permite uma tomada de decisão mais informada e a identificação de áreas de melhoria nos processos.

A junção dessas duas ferramentas está revolucionando o Lean Manufacturing por várias razões. Iremos abordá-las a seguir:

Process Mining e IA em Lean Manufacturing

Como vimos, a integração de tecnologias avançadas como Process Mining e Inteligência Artificial (IA) no Lean Manufacturing podem ser uma abordagem extremamente estratégica para as empresas. Essas tecnologias oferecem uma visão profunda e analítica dos processos de fabricação, permitindo uma gestão mais precisa e eficaz.

O Process Mining, em particular, é uma ferramenta poderosa que permite às empresas explorar e visualizar seus processos de maneira clara e objetiva. Combinado com a IA, ele transforma dados brutos em insights acionáveis, fornecendo uma compreensão detalhada das operações e identificando oportunidades para melhorias contínuas.

O que é Process Mining?

Process Mining, ou Mineração de Processos, é uma disciplina que une a ciência de dados e ciência de processos com o objetivo de descobrir como seus fluxos de produção se comportam e identificar ineficiências como desperdícios, gargalos e desvios.

Tudo isso a partir dos dados existentes nos atuais sistemas, tornando o projeto mais ágil, demandando menos esforço, e trazendo o retorno da melhoria mais rapidamente ao negócio.

Um dos principais diferenciais de Process Mining é a agilidade e transparência que esta tecnologia gera nos processos da organização. Toda a subjetividade em mapeamentos amostrais e consensuais com a ótica das pessoas envolvidas passam a ser mensuradas de modo objetivo e cobrindo toda a base de dados. Process mining traz um nível surpreendente de navegação e análise fidedigna sobre como os processos realmente ocorrem na prática.

Alex Meincheim, CEO da UpFlux

Como implementar IA e Process Mining em um projeto Lean?

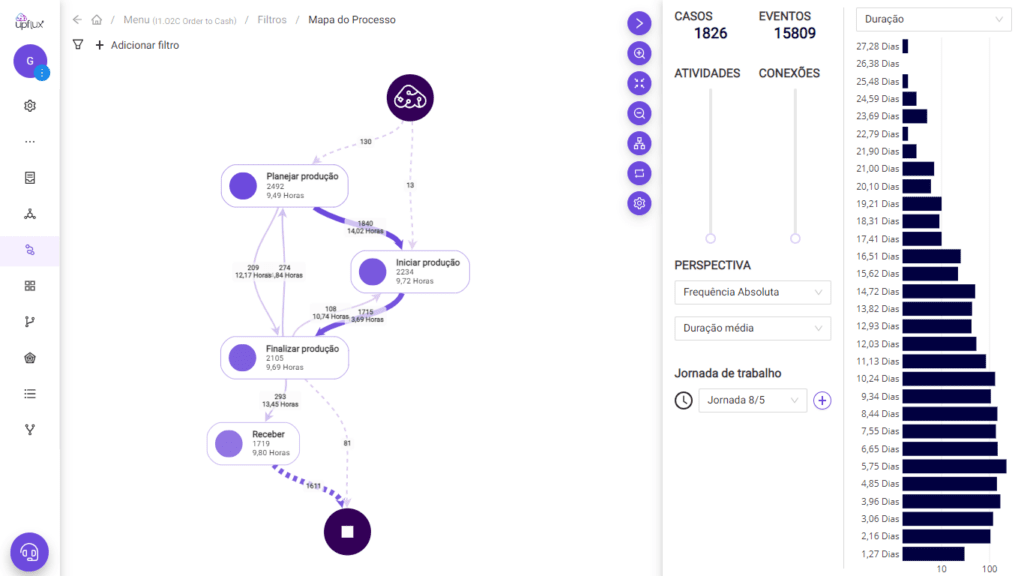

Após rápida integração com seu sistema ERP, CRM ou MES, o Process Mining combinado com IA faz a extração automática dos dados, identificando de ineficiências e gargalos em processos e tornando-os mais claros e intuitivos para o gestor, além de permitir um monitoramento contínuo.

UpFlux Process Mining para Lean Manufacturing

A UpFlux utiliza a junção das tecnologias de Process Mining com Inteligência Artificial para tornar processos mais eficientes, diminuindo custos e aumentando a produtividade das empresas. A implementação da ferramenta permite:

Mapeamento Automático

O Process Mining, quando combinado com IA, permite o mapeamento automático de processos. Isso é possível pois os processos geram dados em diversos sistemas de informação, como ERP (enterprise resource planning), CRM (customer relationship management), MES (manufacturing execution system), entre outros.

Process Mining faz a extração desses dados a partir de uma rápida integração automatizada, mapeando os fluxos e seu comportamento próximo ao tempo real. A tecnologia de IA é inserida em plataformas de Process Mining, como a UpFlux, para interpretar todos esses dados em segundos e torná-los mais visíveis e claros para os gestores. Veja abaixo como plataforma UpFlux apresenta o mapeamento de um processo de fabricação de máquinas:

Modelos de Referência

A plataforma UpFlux Process Mining também contribui para a análise da eficiência dos fluxos. Isso é feito através da criação de modelos de referência, onde são configuradas regras, restrições e níveis de serviços acordados para os fluxos (SLAs), que serão posteriormente monitorados pela própria plataforma.

Monitoramento dos Fluxos Produtivos

A tecnologia de Process Mining suporta o monitoramento via Kanban e análise dos fluxos produtivos, descobrindo todos os modelos existentes e identificando a causa raiz da sua não conformidade. Isso ajuda gestores e donos de processos a identificar oportunidades de melhoria, redução de custos e maximização da produtividade, além de auxiliá-los na tomada de decisões eficazes, fornecendo insights valiosos sobre o processo.

Notificações e Atuação em Tempo Real

Com a configuração adequada, o líder do processo é notificado por SMS/Whatsapp/e-mail sempre que houver uma violação de não conformidade, como o lead time de uma etapa. Essa solução permite a atuação em tempo real, evitando maiores problemas no processo. A visão simplificada sobre as principais violações e o detalhamento dos casos não-conformes tornam essa atuação mais eficaz.

Redução de Tempo e Agilidade em Projetos de Melhoria

O uso da tecnologia de Process Mining aliada com IA gera uma redução significativa no tempo de projetos de melhoria em processos e antecipação dos ganhos trazidos. Sua aplicação no Ciclo DMAIC (Definir, Medir, Analisar, Melhorar e Controlar), por exemplo, reduz o esforço do projeto pela metade ao comparar ao tradicionalmente consumido. Já quanto à agilidade, percebem-se ganhos ainda maiores, trazendo benefícios ao negócio com até 70% a mais de rapidez.

Desde a monitoração dos fluxos até a redução de tempo em projetos de melhoria, essa abordagem tecnológica está definindo novos padrões de eficiência e produtividade. As empresas que adotam essa abordagem estão bem posicionadas para se adaptar às demandas em constante mudança do mercado moderno, garantindo uma vantagem competitiva sustentável.

Descubra como a Mineração de Processos e a Inteligência Artificial podem ser elementos-chave para o sucesso na implementação da metodologia Lean Manufacturing em sua empresa. Fale com nossos consultores e veja na prática: